粉末冶金轴承怎么取出的?

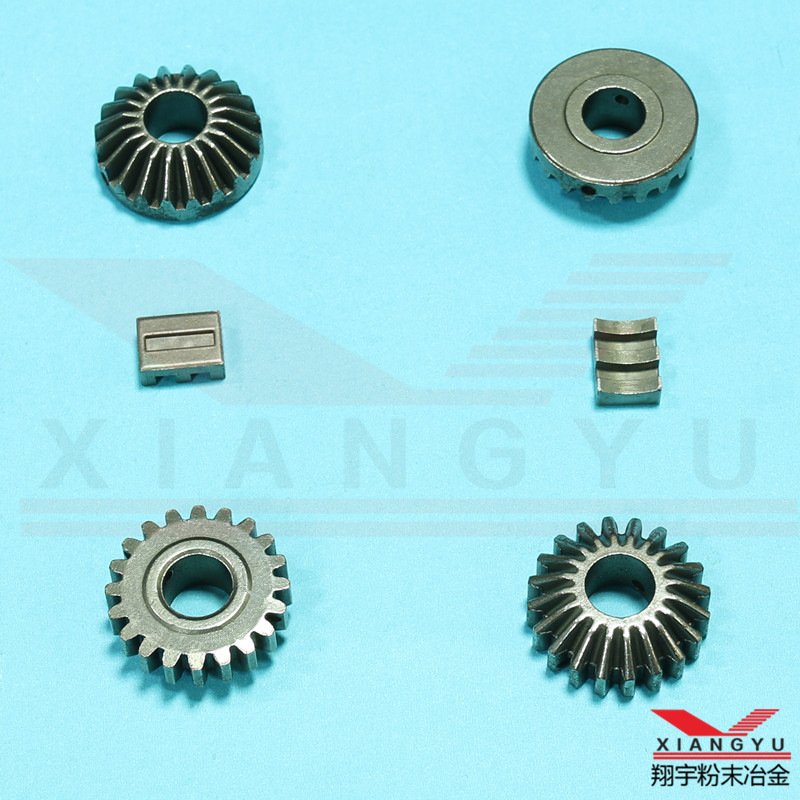

粉末冶金轴承是一种通过粉末冶金工艺制成的轴承,它具有密度均匀、结构致密、摩擦系数低、耐磨性好等特点。粉末冶金轴承广泛应用于汽车、摩托车、家用电器、电动工具等领域。在粉末冶金轴承的生产过程中,取出轴承是一个重要的步骤,涉及到多个专业术语和工艺流程。

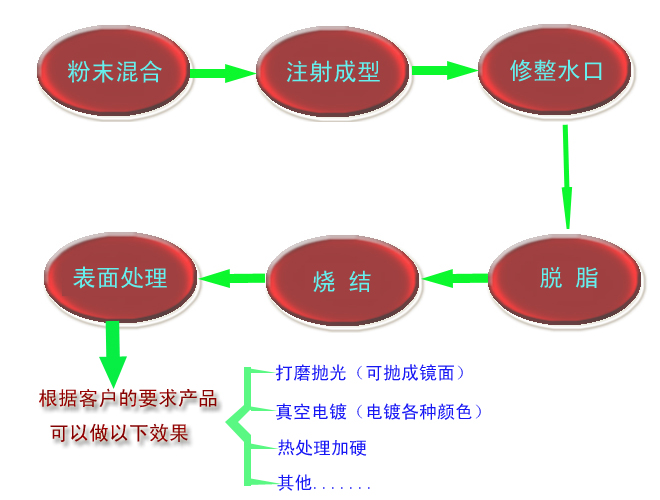

脱脂:粉末冶金轴承在烧结前需要进行脱脂处理,以去除粉末中的油脂和杂质。脱脂过程通常采用溶剂脱脂或热脱脂的方法。溶剂脱脂是将粉末浸入溶剂中,利用溶剂的溶解作用去除油脂;热脱脂则是将粉末加热至一定温度,使油脂挥发或分解。

烧结:烧结是粉末冶金轴承生产的关键步骤,通过高温烧结使粉末颗粒间发生粘结,形成致密的实体。烧结过程中,粉末颗粒间的孔隙逐渐减少,密度逐渐增加,最终形成具有一定强度和硬度的轴承。烧结温度、时间、气氛等因素都会影响轴承的性能。

冷却:烧结完成后,轴承需要进行冷却处理,以降低温度并消除内应力。冷却过程通常采用水冷或空冷的方式。水冷是将烧结后的轴承浸入水中,利用水的高热导率迅速降低温度;空冷则是将轴承置于空气中自然冷却。

脱模:粉末冶金轴承在烧结过程中通常需要使用模具,烧结完成后需要将轴承从模具中取出。脱模过程需要根据轴承的形状、尺寸和模具材料选择合适的脱模方法。常见的脱模方法有机械脱模、热脱模、化学脱模等。

机械脱模:对于形状简单、尺寸较大的轴承,可以采用机械脱模的方法。机械脱模通常使用专用的脱模机,通过施加外力将轴承从模具中分离出来。机械脱模的优点是操作简便、效率高,但可能会对轴承表面造成损伤。

热脱模:对于形状复杂、尺寸较小的轴承,可以采用热脱模的方法。热脱模是将烧结后的轴承和模具一起加热至一定温度,利用热膨胀的原理使轴承与模具分离。热脱模的优点是不易损伤轴承表面,但操作较为复杂,成本较高。

化学脱模:对于某些特殊材料的轴承,可以采用化学脱模的方法。化学脱模是将烧结后的轴承和模具一起浸入特定的化学溶液中,利用化学反应使轴承与模具分离。化学脱模的优点是操作简便、成本低,但可能会对轴承表面造成腐蚀。

后处理:脱模后的粉末冶金轴承还需要进行一系列的后处理,以提高轴承的性能和外观质量。常见的后处理方法有磨削、抛光、热处理、表面处理等。磨削和抛光可以去除轴承表面的毛刺和缺陷,提高表面光洁度;热处理可以改善轴承的力学性能,提高耐磨性和抗疲劳性;表面处理可以提高轴承的耐腐蚀性和抗磨损性。

总之,粉末冶金轴承的取出是一个涉及多个专业术语和工艺流程的复杂过程。在实际操作中,需要根据轴承的材料、形状、尺寸等因素选择合适的脱模方法,并进行必要的后处理,以确保轴承的性能和质量。

感觉小编写得不错,给小编点个赞吧!

点赞最近更新

-

无油粉末冶金齿轮怎么用?

时间:04-25 阅读:14次

-

齿轮粉末冶金芯棒怎么用?

时间:04-22 阅读:42次

-

什么是粉末冶金制品制造?

时间:04-20 阅读:61次

-

齿轮粉末冶金硬度怎么样?

时间:04-14 阅读:82次

-

粉末冶金齿轮怎么防锈的?

时间:04-13 阅读:92次

-

粉末冶金轴承怎么取出的?

时间:04-07 阅读:117次

-

粉末冶金轴承盒怎么用的?

时间:04-01 阅读:140次

-

粉末冶金齿轮缺料怎么办?

时间:03-25 阅读:175次

栏目

热门阅读

-

粉末冶金的优缺点分析

时间:05-22 阅读:6528次

-

粉末冶金的优缺点(粉末冶金结实吗)

时间:07-13 阅读:5072次

-

常见的粉末冶金材料有哪些?

时间:04-27 阅读:4090次

-

粉末冶金精度(粉末冶金硬度多少)

时间:08-05 阅读:3157次

-

做齿轮用什么材料好?齿轮的一般材料

时间:03-07 阅读:3101次

-

粉末冶金零件表面处理工艺(粉末冶金制品表面防锈处理方法)

时间:03-04 阅读:3060次

-

粉末冶金价格多少钱一吨?粉末冶金贵吗?

时间:03-23 阅读:2985次

-

粉末冶金专业好不好就业?

时间:06-26 阅读:2679次

-

粉末冶金工艺及材料知识分享

时间:02-20 阅读:2612次

-

什么是MIM? 金属粉末注射成型技术

时间:02-15 阅读:2326次