粉末冶金模具与压铸模件的区别

粉末冶金和压铸是两种不同的金属成型技术,它们在模具设计、生产工艺、材料特性等方面都存在显著差异。本文将详细探讨粉末冶金模具与压铸模件的区别,帮助读者更好地理解这两种技术的特点和应用场景。

粉末冶金模具概述

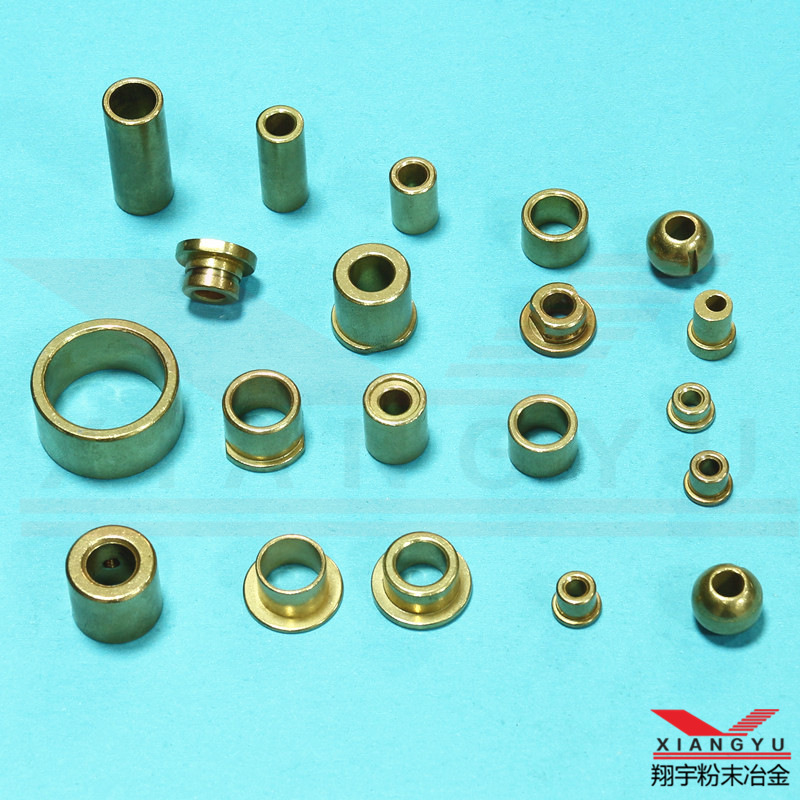

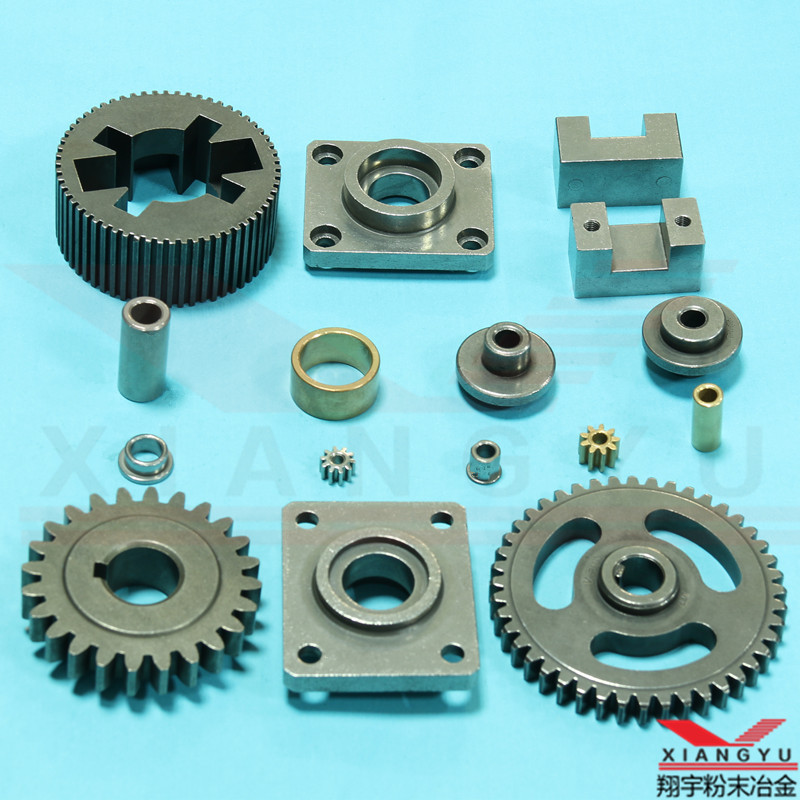

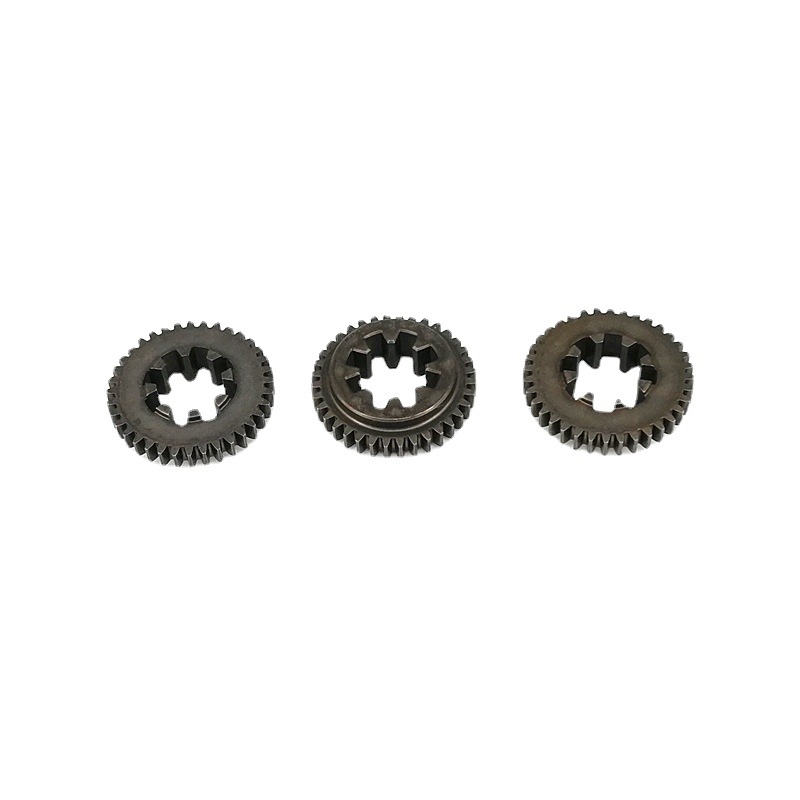

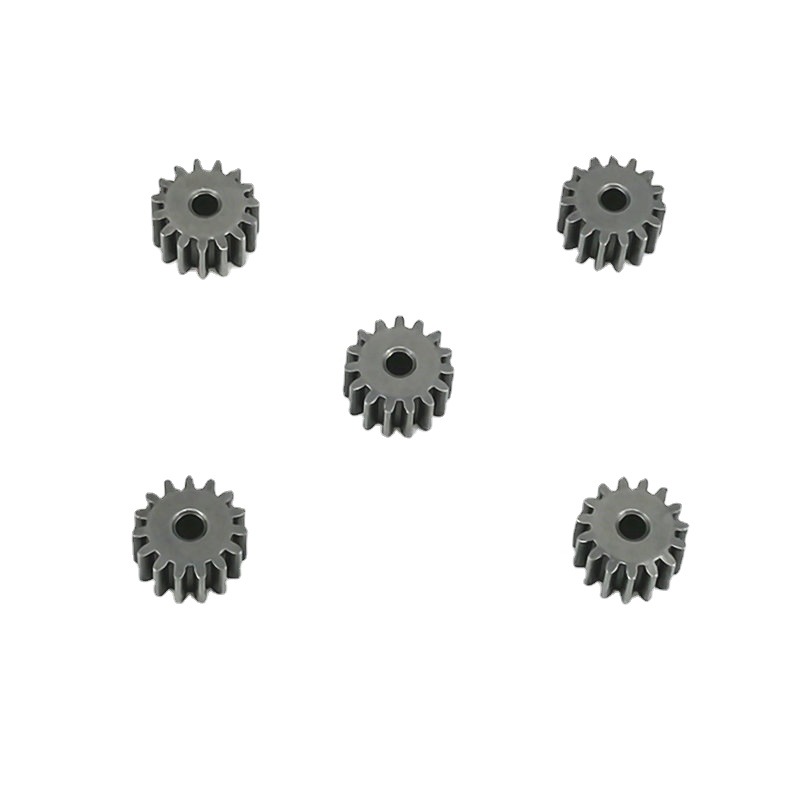

粉末冶金是一种通过将金属粉末压制成型,然后通过烧结等工艺制成的金属零件或材料的制造技术。粉末冶金模具是用于压制金属粉末的专用模具,其设计和制造需要考虑粉末的流动性、压制压力、模具材料等因素。

粉末冶金模具的特点

- 高密度:粉末冶金模具需要承受较高的压制压力,因此模具材料的密度较高,以保证模具的强度和耐用性。

- 精密度高:粉末冶金模具的制造精度要求较高,以确保压制出的零件尺寸精度和表面质量。

- 耐磨性好:粉末冶金模具在压制过程中会与金属粉末发生摩擦,因此需要具备良好的耐磨性。

- 热稳定性:粉末冶金模具在烧结过程中需要承受高温,因此需要具备良好的热稳定性。

压铸模件概述

压铸是一种金属铸造工艺,通过将熔融金属在高压下快速注入精密的模具中,冷却凝固后形成零件。压铸模件是用于压铸工艺的模具,其设计和制造需要考虑熔融金属的流动性、冷却速度、模具材料等因素。

压铸模件的特点

- 高流动性:压铸模件需要具备良好的流动性,以确保熔融金属能够快速、均匀地填充模具。

- 快速冷却:压铸模件需要具备快速冷却的能力,以缩短生产周期,提高生产效率。

- 耐高温:压铸模件在压铸过程中需要承受高温熔融金属的冲击,因此需要具备良好的耐高温性能。

- 精密度高:压铸模件的制造精度要求较高,以确保压铸出的零件尺寸精度和表面质量。

粉末冶金模具与压铸模件的区别

粉末冶金模具与压铸模件在设计、材料、生产工艺等方面存在显著差异,以下是它们的主要区别:

1.材料选择

粉末冶金模具通常采用高强度、高硬度、耐磨性好的材料,如高速钢、硬质合金等。而压铸模件则需要选用耐高温、高热导率、抗热冲击性好的材料,如铝合金、铜合金等。

2.设计要求

粉末冶金模具的设计需要考虑粉末的流动性、压制压力等因素,以确保粉末能够均匀填充模具并形成致密的零件。而压铸模件的设计则需要考虑熔融金属的流动性、冷却速度等因素,以确保金属能够快速填充模具并形成高质量的零件。

3.生产工艺

粉末冶金模具的生产工艺包括粉末制备、压制成型、烧结等步骤。而压铸模件的生产工艺则包括熔炼、压铸、冷却、脱模等步骤。这两种工艺在生产效率、成本、零件性能等方面都存在差异。

4.零件性能

粉末冶金零件通常具有较高的密度、良好的机械性能和耐磨性,适用于制造高精度、高强度的零件。而压铸零件则具有较高的生产效率、较低的成本,适用于制造形状复杂、壁薄的零件。

5.应用领域

粉末冶金技术广泛应用于制造汽车、航空航天、机械、电子等领域的高精度、高强度零件。而压铸技术则广泛应用于制造汽车、摩托车、家电、通讯等领域的形状复杂、壁薄的零件。

总结

粉末冶金模具与压铸模件在材料选择、设计要求、生产工艺、零件性能、应用领域等方面都存在显著差异。了解这些差异有助于我们更好地选择合适的金属成型技术,以满足不同产品的需求。随着新材料、新技术的不断发展,粉末冶金和压铸技术也在不断创新和进步,为制造业的发展提供了更多的可能性。

感觉小编写得不错,给小编点个赞吧!

点赞最近更新

-

粉末冶金模具与产品的区别(粉末冶金模具多少钱一套)

时间:09-19 阅读:51次

-

粉末冶金烧结的四个过程(粉末冶金烧结温度如何确定)

时间:09-19 阅读:89次

-

粉末冶金烧结的三个阶段(粉末冶金烧结温度如何确定)

时间:09-17 阅读:202次

-

粉末冶金铜和铸造铜的区别(粉末冶金和铸造的优缺点)

时间:09-16 阅读:100次

-

铜基粉末冶金如何加工的(铜基金属粉体材料主要做什么)

时间:09-13 阅读:37次

-

铁基粉末冶金件的表面处理(铁基粉末冶金烧结工艺)

时间:09-13 阅读:82次

-

304粉末冶金的导热系数(316l粉末冶金)

时间:09-13 阅读:75次

-

粉末冶金的粉末金属(粉末冶金主要成分)

时间:09-13 阅读:80次

栏目

热门阅读

-

粉末冶金精度高吗?精度可以达到多少?

时间:07-04 阅读:10133次

-

粉末冶金强度多少?强度不足原因是什么?

时间:09-23 阅读:7721次

-

粉末冶金与翻砂铸造的优劣对比

时间:08-25 阅读:7106次

-

粉末冶金与压铸的的优劣对比

时间:08-25 阅读:6652次

-

粉末冶金与切削加工的优劣对比

时间:11-16 阅读:6450次

-

粉末冶金强度怎么?为什么还被广泛应用?

时间:10-29 阅读:5706次

-

粉末冶金究竟是什么?其特点以及工艺流程怎么样?立马为你分享

时间:02-24 阅读:5657次

-

粉末冶金工艺优缺点分析,一文读懂

时间:07-08 阅读:5592次

-

干货:粉末冶金制品的13种成型技术

时间:12-16 阅读:4556次

-

粉末冶金与切削加工的优劣对比

时间:11-16 阅读:3857次