粉末冶金烧结后的组织(粉末冶金烧结的定义及其目的)

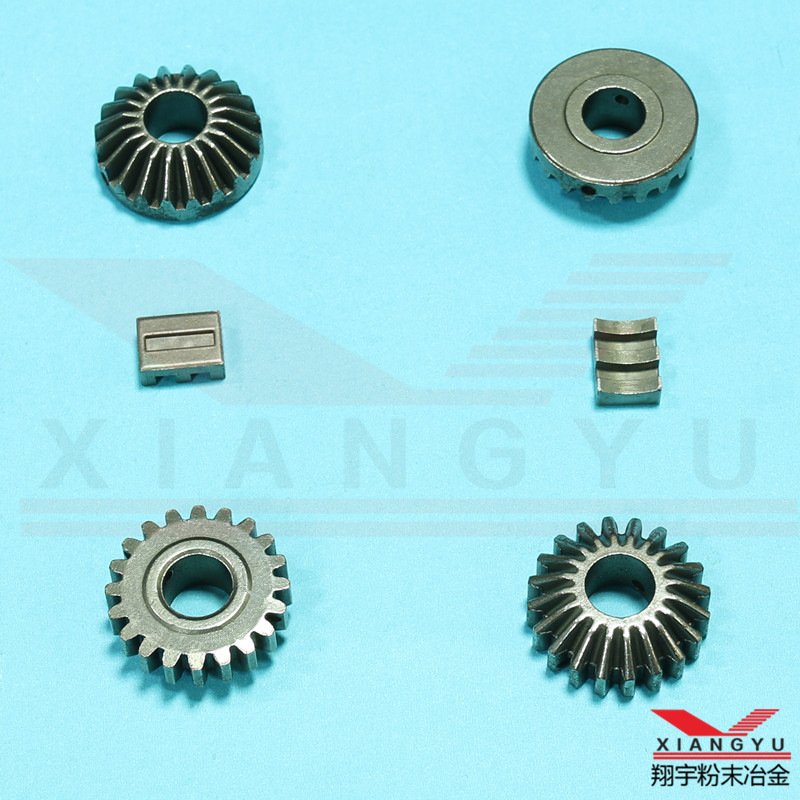

粉末冶金是一种将金属粉末通过压制和烧结工艺制成的材料或零件的制造技术。这一过程不仅能够生产出具有特定性能的金属零件,而且还能实现材料的节约和成本的降低。本文将详细介绍粉末冶金烧结后的组织特征,以及这些特征如何影响材料的性能。

1.粉末冶金的基本原理

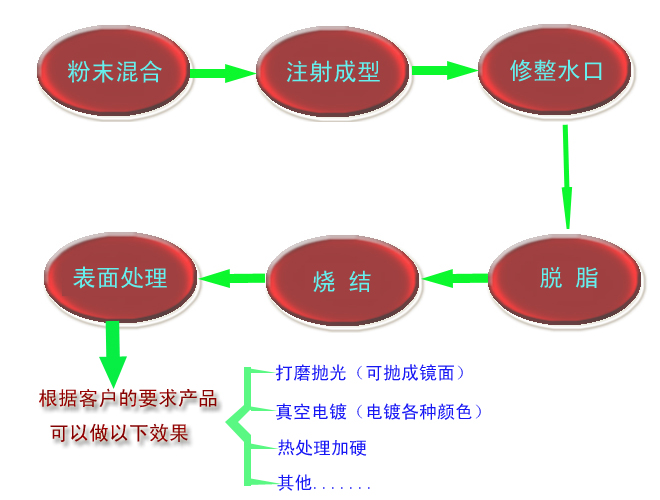

粉末冶金技术的核心在于将金属粉末通过物理方法压制成所需形状,然后在高温下进行烧结。烧结过程中,粉末颗粒之间的接触面积增大,通过扩散、再结晶等物理化学过程,形成坚固的金属基体。这一过程不仅能够实现材料的致密化,还能通过控制烧结参数来调整材料的微观结构和宏观性能。

2.烧结过程中的组织演变

2.1初始阶段

在烧结的初始阶段,粉末颗粒之间通过点接触形成初步的骨架结构。颗粒间的结合力较弱,材料的强度和硬度较低。

2.2扩散阶段

随着温度的升高,颗粒间的原子开始发生扩散,形成颈状连接。这一阶段,材料的强度和硬度逐渐增加,但仍然存在较多的孔隙。

2.3致密化阶段

在烧结的后期,颗粒间的颈状连接逐渐扩大,孔隙率降低,材料的致密化程度提高。这一阶段,材料的强度、硬度和耐磨性等性能显著提升。

2.4烧结完成

烧结完成后,材料的微观结构基本稳定,颗粒间的结合牢固,形成了具有一定强度和韧性的金属基体。

3.烧结后的组织特征

3.1晶粒大小

烧结后的晶粒大小对材料的性能有重要影响。晶粒越细小,材料的强度和韧性越好。这是因为细小的晶粒能够阻碍位错的运动,从而提高材料的塑性变形能力。

3.2孔隙率

烧结后的孔隙率是影响材料性能的另一个关键因素。较低的孔隙率意味着材料的致密化程度高,这通常会导致材料的强度和硬度增加。过高的致密化程度可能会导致材料的韧性下降。

3.3相组成

烧结过程中,粉末冶金材料可能会形成多种相,包括基体相、第二相等。这些相的存在和分布对材料的性能有着复杂的影响。例如,第二相的引入可以提高材料的硬度,但过量的第二相可能导致材料的脆性增加。

4.烧结后的组织对性能的影响

4.1力学性能

烧结后的组织直接影响材料的力学性能,包括强度、硬度、韧性等。通过优化烧结工艺,可以调整晶粒大小、孔隙率和相组成,从而获得所需的力学性能。

4.2耐磨性能

粉末冶金材料的耐磨性能与其微观结构密切相关。细小的晶粒和低孔隙率有助于提高材料的耐磨性,因为它们能够减少磨损过程中的局部应力集中。

4.3热稳定性

烧结后的组织也会影响材料的热稳定性。例如,均匀的晶粒分布和低孔隙率有助于提高材料在高温下的稳定性,减少热应力引起的裂纹和变形。

5.结论

粉末冶金烧结后的组织是决定材料性能的关键因素。通过控制烧结工艺,可以精确地调整材料的微观结构,从而实现对材料性能的优化。随着粉末冶金技术的不断发展,这一领域在航空航天、汽车制造、电子器件等领域的应用将越来越广泛。

本文旨在为读者提供一个关于粉末冶金烧结后组织特征及其对材料性能影响的全面概述,希望能够增进公众对这一先进制造技术的理解。

感觉小编写得不错,给小编点个赞吧!

点赞最近更新

-

粉末冶金异形轴套怎么做?

时间:12-21 阅读:4次

-

为什么粉末冶金做不了齿轮?

时间:12-20 阅读:15次

-

粉末冶金齿轮怎么制作?

时间:12-19 阅读:25次

-

粉末冶金制品什么原理?

时间:12-18 阅读:31次

-

粉末冶金轴套粘轴怎么办?

时间:12-17 阅读:40次

-

齿轮粉末冶金是什么材料?

时间:12-16 阅读:42次

-

一种粉末冶金轴承是什么?

时间:12-15 阅读:54次

-

粉末冶金轴承什么样?

时间:12-14 阅读:54次

栏目

热门阅读

-

粉末冶金的优缺点分析

时间:05-22 阅读:5433次

-

粉末冶金的优缺点(粉末冶金结实吗)

时间:07-13 阅读:4211次

-

常见的粉末冶金材料有哪些?

时间:04-27 阅读:3010次

-

粉末冶金价格多少钱一吨?粉末冶金贵吗?

时间:03-23 阅读:2479次

-

粉末冶金精度(粉末冶金硬度多少)

时间:08-05 阅读:2466次

-

做齿轮用什么材料好?齿轮的一般材料

时间:03-07 阅读:2456次

-

粉末冶金零件表面处理工艺(粉末冶金制品表面防锈处理方法)

时间:03-04 阅读:2392次

-

粉末冶金专业好不好就业?

时间:06-26 阅读:2134次

-

什么是MIM? 金属粉末注射成型技术

时间:02-15 阅读:1905次

-

粉末冶金工艺及材料知识分享

时间:02-20 阅读:1876次