粉末冶金注射成型技术

粉末冶金注射成型(Powder Injection Molding,简称PIM)是一种将粉末材料加热并注射到模具中形成复杂形状零件的成型技术。与传统的粉末冶金工艺相比,粉末冶金注射成型具有成型精度高、生产效率高、材料浪费少等优点。本文将从技术背景、原理、应用等方面对粉末冶金注射成型进行详细分析。

一、技术背景

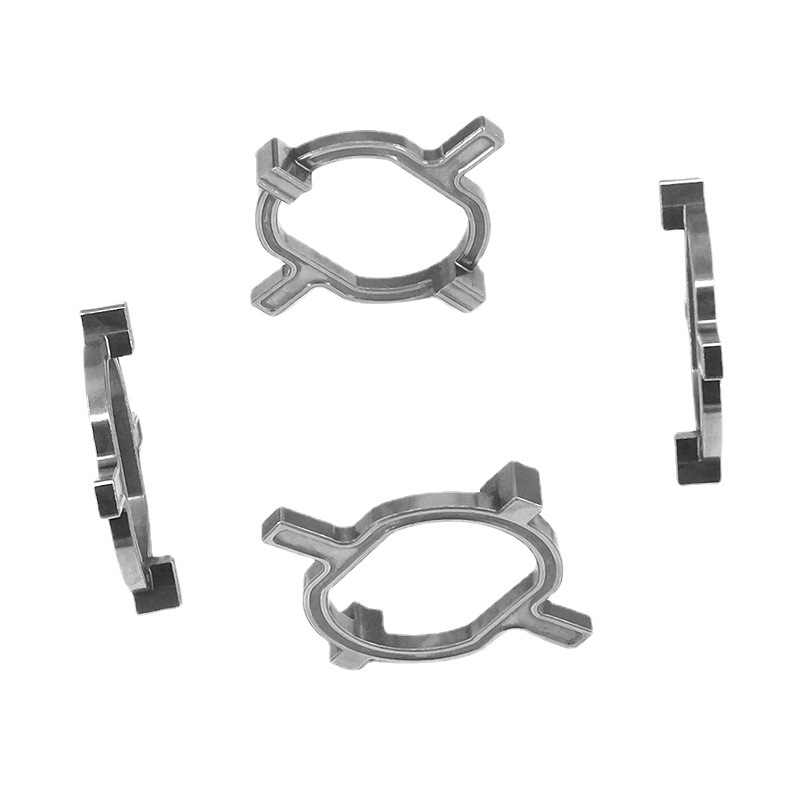

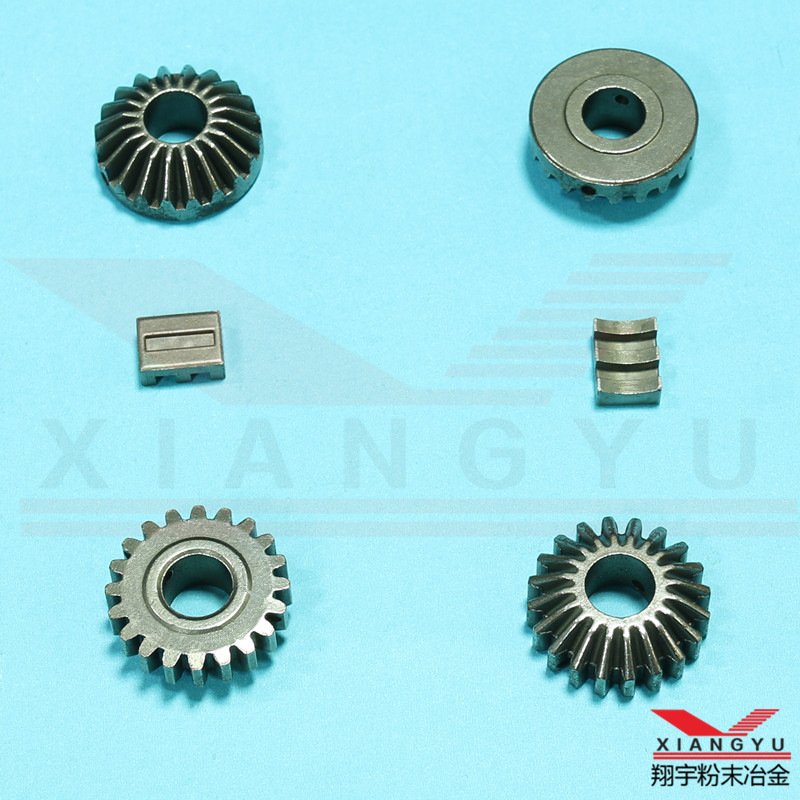

粉末冶金注射成型起源于20世纪70年代,当时美国一家公司发明了一种将粉末材料加热并注射到模具中形成复杂形状零件的成型技术。随着技术的不断发展,粉末冶金注射成型逐渐成为了一种重要的粉末冶金工艺。目前,粉末冶金注射成型已经广泛应用于汽车、电子、航空航天等领域,如发动机活塞、气门、齿轮等零件的制造。

二、技术原理

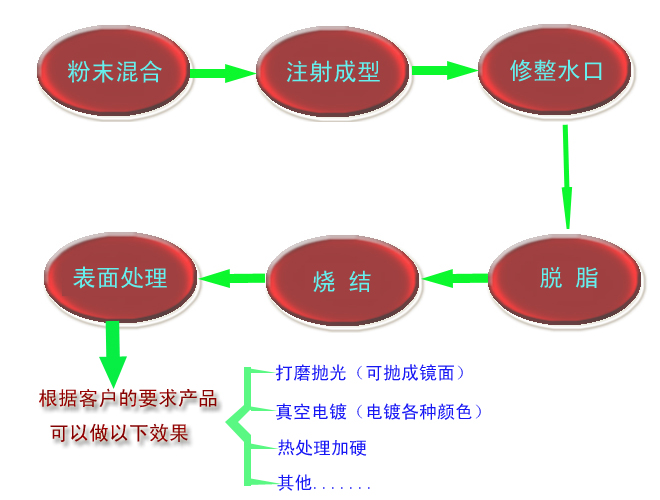

粉末冶金注射成型是将粉末材料与粘结剂混合后加热并注射到模具中,冷却后得到复杂形状零件的成型技术。其中,粉末材料是成型的基础,粘结剂则是将粉末材料粘结在一起的关键因素。注射过程中,粘结剂要既能有效地粘结粉末材料,又能保证零件的力学性能和精度。同时,温度、压力、注射速度等参数的合理控制也是保证成型质量的关键。

三、应用

粉末冶金注射成型的优点使其在汽车、电子、航空航天等领域得到了广泛应用。其中,汽车行业是粉末冶金注射成型最大的应用领域之一,主要用于生产发动机活塞、气门、齿轮等零件。此外,粉末冶金注射成型还适用于生产高精度、复杂形状的零件,如医疗器械、运动器材等。

四、优点与缺点

粉末冶金注射成型的优点在于成型精度高、生产效率高、材料浪费少等。与传统的粉末冶金工艺相比,粉末冶金注射成型可以制造更复杂的零件,且成型过程中几乎没有材料浪费。然而,粉末冶金注射成型的缺点也是显而易见的,主要包括成本高、设备复杂等。此外,注射过程中粘结剂的选择也会影响零件的力学性能和精度,需要慎重考虑。

五、未来发展趋势

随着技术的不断发展,粉末冶金注射成型的应用领域和规模也在不断扩大。未来,粉末冶金注射成型将进一步优化材料配方、注射工艺等参数,提高成型质量和效率。同时,随着计算机技术的发展,数值模拟技术也将越来越多地应用于粉末冶金注射成型的开发和优化。此外,为了降低成本和提高竞争力,粉末冶金注射成型的设备成本和工艺成本也将不断降低。总体来说,粉末冶金注射成型作为一种重要的粉末冶金工艺,将在未来的发展中不断进步和完善。

六、结论

粉末冶金注射成型是一种将粉末材料加热并注射到模具中形成复杂形状零件的成型技术。与传统的粉末冶金工艺相比,粉末冶金注射成型具有成型精度高、生产效率高、材料浪费少等优点。未来,粉末冶金注射成型将在应用范围、成型质量和效率等方面不断发展和完善,为各领域的需求提供更加优质的零件产品。

感觉小编写得不错,给小编点个赞吧!

点赞最近更新

-

粉末冶金技术为铸钢件的生产提供了一种高效、灵活的方法

时间:09-15 阅读:53次

-

粉末冶金的加工方法(粉末冶金的工艺)

时间:09-13 阅读:60次

-

粉末冶金产品的级别(粉末冶金分类)

时间:09-13 阅读:34次

-

粉末钢和粉末冶金的区别(粉末钢对比)

时间:09-13 阅读:57次

-

常见的粉末冶金产品(粉末冶金零件有哪些)

时间:09-13 阅读:36次

-

粉末冶金和冶金工程的区别(粉末冶金属于冶金行业吗)

时间:09-13 阅读:43次

-

铁基粉末冶金对环境的影响(铁基粉末冶金表面处理)

时间:09-13 阅读:34次

-

粉末冶金材料的成型方式(粉末冶金成型原理)

时间:09-13 阅读:35次

栏目

热门阅读

-

粉末冶金的优缺点分析

时间:05-22 阅读:4971次

-

粉末冶金的优缺点(粉末冶金结实吗)

时间:07-13 阅读:3812次

-

常见的粉末冶金材料有哪些?

时间:04-27 阅读:2626次

-

粉末冶金价格多少钱一吨?粉末冶金贵吗?

时间:03-23 阅读:2171次

-

做齿轮用什么材料好?齿轮的一般材料

时间:03-07 阅读:2068次

-

粉末冶金精度(粉末冶金硬度多少)

时间:08-05 阅读:2009次

-

粉末冶金零件表面处理工艺(粉末冶金制品表面防锈处理方法)

时间:03-04 阅读:1999次

-

粉末冶金专业好不好就业?

时间:06-26 阅读:1759次

-

什么是MIM? 金属粉末注射成型技术

时间:02-15 阅读:1650次

-

粉末冶金工艺及材料知识分享

时间:02-20 阅读:1577次