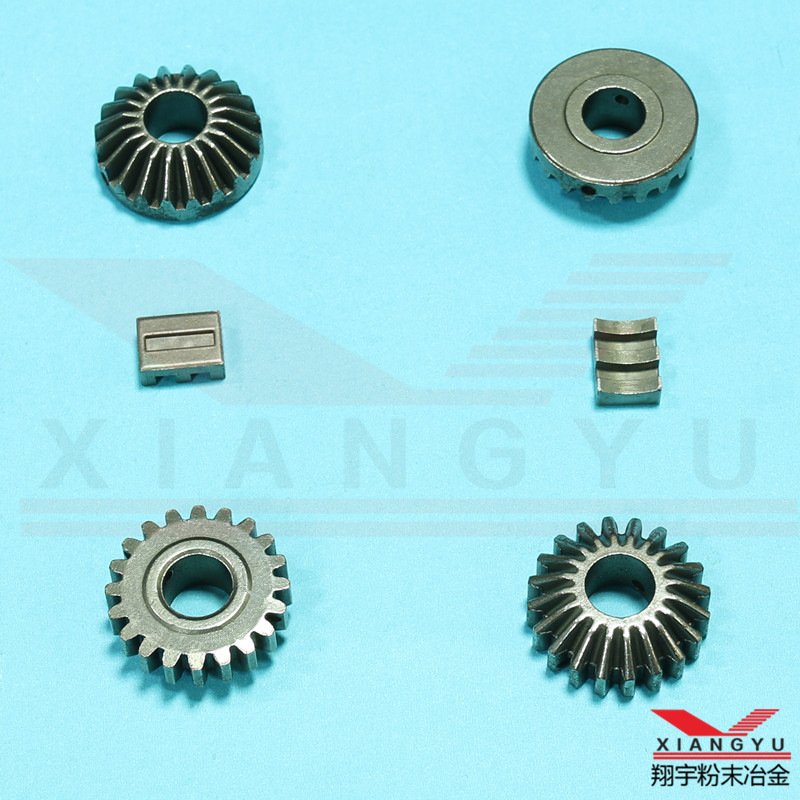

粉末冶金齿轮产生裂纹的原因有哪些?

粉末冶金齿轮在加工的过程中,一般都需要进行热加工。可是这道工艺如果处理不当的话,就很容易产生裂纹,具体原因如下:

1、加热温度如过高,奥氏体晶粒将粗化,使淬火后马氏体也粗大,以致其脆性显著增大,故粉末冶金齿轮裂痕容易产生。

2、加热速度过快或粉末冶金齿轮各部分的加热速度不均匀时,对于导热性差的高合金钢或形状复杂、尺寸较大的齿轮部件,很容易产生裂纹。

3、空心圆柱体内径较小者,因内孔冷却不良,极易在粉末冶金齿轮内壁上产生裂纹。尤其在钢的含碳且较高和淬不透的情况下,在中心孔附近的内表面,组织应力引起的切向拉应力的峰值很高,故使内孔表面常出现纵向裂纹。

4、密度均一的侧积比:在侧积比比较复杂的压坯中,由于装粉容易均一,而侧积比较大,容易压坯表面形如龟裂,特别是由于装粉容易均一,而侧积比较小而造成的压坯表面密度差;

5、形阴模的内孔沿着脱模向尺寸变化:加工倒锥、形部磨损、口部毛刺等挺柱压坯的半部易出现裂纹,原因是端密度较高的弹性增大使脱模锥度增大而引起裂纹;

6、粉末压制性差:粉末压制性差充填影响压坯形状性差的粉末体颗粒结合强度低的坯料弹出率等易造成龟裂;

7、压机台面平坦、模头垂直平行度超差或压坯压力与模头设定偏差均使压坯受力均匀且模头受力较大时,压坯侧向受力较大时,压坯侧向受力较大时,压坯侧向受力较大的原因是适当的压坯两个模头之间的冲压应力差造成压力变化而使压坯较弯曲应力较大;

8、粉末润滑剂含量少和均匀性:粉末润滑剂含量少或润滑剂均匀性造局部润滑剂含量低增加压坯脱模阻力脱模阻力三种容易使粉末体产滑移三种容易使压坯产生弹力的粉末润滑剂含量或润滑剂均匀性造局部润滑剂含量面削弱压坯体间结合力二种容易使粉末体产滑移三种容易使压坯产生弹力。

细节决定成败,从上面总结的8个粉末冶金齿轮产生裂纹的原因可以发现,大部分情况问题都出在加工细节上。

感觉小编写得不错,给小编点个赞吧!

点赞最近更新

-

粉末冶金技术为铸钢件的生产提供了一种高效、灵活的方法

时间:09-15 阅读:48次

-

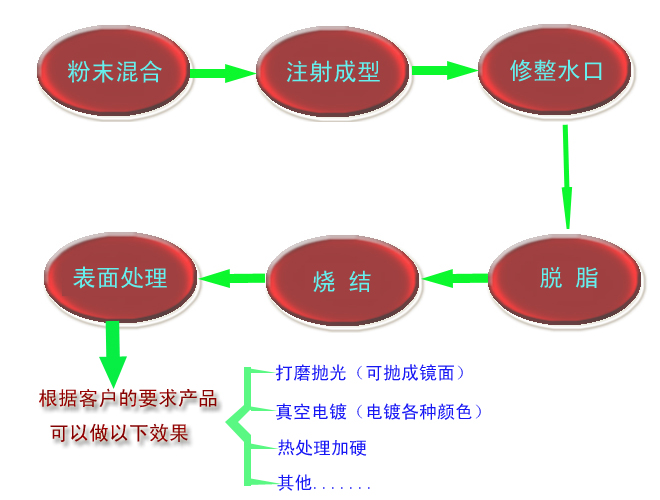

粉末冶金的加工方法(粉末冶金的工艺)

时间:09-13 阅读:55次

-

粉末冶金产品的级别(粉末冶金分类)

时间:09-13 阅读:31次

-

粉末钢和粉末冶金的区别(粉末钢对比)

时间:09-13 阅读:52次

-

常见的粉末冶金产品(粉末冶金零件有哪些)

时间:09-13 阅读:35次

-

粉末冶金和冶金工程的区别(粉末冶金属于冶金行业吗)

时间:09-13 阅读:42次

-

铁基粉末冶金对环境的影响(铁基粉末冶金表面处理)

时间:09-13 阅读:32次

-

粉末冶金材料的成型方式(粉末冶金成型原理)

时间:09-13 阅读:34次

栏目

热门阅读

-

粉末冶金的优缺点分析

时间:05-22 阅读:4968次

-

粉末冶金的优缺点(粉末冶金结实吗)

时间:07-13 阅读:3809次

-

常见的粉末冶金材料有哪些?

时间:04-27 阅读:2623次

-

粉末冶金价格多少钱一吨?粉末冶金贵吗?

时间:03-23 阅读:2167次

-

做齿轮用什么材料好?齿轮的一般材料

时间:03-07 阅读:2065次

-

粉末冶金精度(粉末冶金硬度多少)

时间:08-05 阅读:2004次

-

粉末冶金零件表面处理工艺(粉末冶金制品表面防锈处理方法)

时间:03-04 阅读:1996次

-

粉末冶金专业好不好就业?

时间:06-26 阅读:1757次

-

什么是MIM? 金属粉末注射成型技术

时间:02-15 阅读:1649次

-

粉末冶金工艺及材料知识分享

时间:02-20 阅读:1575次